|

|

Разделы

Рекомендуем

|

Автоматическая электрика Структура электропривода 20.6] Электроприводы валковых машин тора тока возбуждения. Однако для электро- кордной линии. Здесь ткань с роликовой рас-приводов механизмов, подобных резиносмеси- каточной секции 1 вдет на гидравлический телю, с невысокими требованиями к динамике пресс 2, питающие ролики 3 подают материал РТВ РЗ  ра.,Ггв квк. По

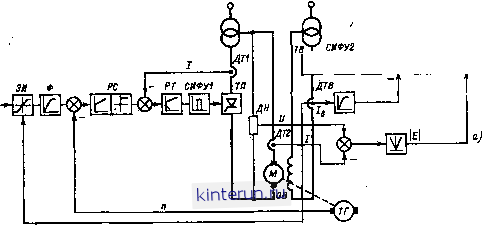

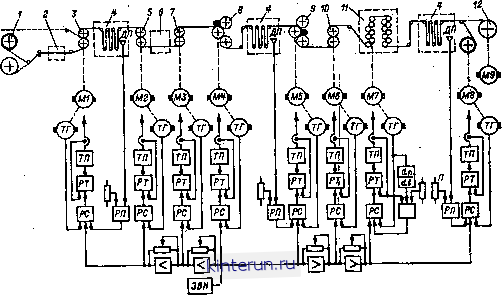

(1/фТ г1) p(Te+Ti,r)+1 Phr+I PT r+1 Рис. 20.5. Электропривод с двухзонныи регулнроваииеи частоты вращення ДПТ. а - фувкциоиальная схеиа; б структурная схеиа снстеиы возбуждения. переходного процесса систему двухзонного регулирования можно настраивать при номинальном потоке двигателя. 20.6. ЭЛЕКТРОПРИВОДЫ ВАЛКОВЫХ МАШИН К валковым машинам относит вальцы и каландры. Вальцы применяют при переработке резиновых смесей и пластмасс в процессах смешения, пластикации и дробления. Вальцы устанавливаются индивидуальными, сдВоенными или групповыми. Часто вальцы стоят в линии после резиносмеснтелей. Каландры широко применяют в резиновой промышленности и в производстве листовых и пленочных материалов из пластмасс. Они служат для лнстоваиия, промазки и обкладки тканей резиновой и пластмассовой смесью, а также для дублирования (соединения) двух и более слоев прорезиненной ткани. Коиструкции каландров отличают расположением и количеством валков, фрикцией, ско-pothSMH валков и индивидуальными устройствами. Для непрывной и равномерной подачи резиновой смеси или пластмассы на каландрах устанавливаются различные вспомогательные устройства. На рис. 20.6 приведена технологическая схема участка калаидрования в компенсатор 4. Через тянущие ролики стойки 5 ткань попадает в предварительную сушильную камеру 6. Через сушильную камеру ткань протягивается роликовой стойкой натяжения 7 перед каландром и подается в первый Л-образный каландр 8. Здесь ткань подвергается одностороннему обрезиниваиню. Далее ткань через компенсатор 4 поступает во второй каландр 9, где корд обкладывается резиной с Другой стороны. После каждого каландра стоят радиоактивные калибромеры, осуществляющие непрерывный контроль за толщиной резины на кордной ткани. После каландра обрезиненный корд через роликовую стойку натяжения 10 поступает на охладительные барабаны , что предотвращает его прилипание к прокладочному холсту и преждевременную вулканизацию обкладоч-ной резины. Компенсатор, установленный перед закаточным устройством 12, обеспечивает непрерывность работы агрегата при замене закатанных рулонов. В процессе калаидрования резниоваисмесь сначала деформируется, а затем эта упругая деформация при релаксации напряжения переходит в пластическую деформацию. Если время нахождения при каланфованнн резиновой смесн мало, то после выхода из каландра происходит восстановление резиновой смеси, что увеличивает толщину, уменьшает ширину и длину калавдроваиного листа. Поэтому при калаидаованйисмесей с бодь-шим содержанием каучука приходится применять малые угловые скорости валков. Этим и объясняется требование к электроприводу иметь определенный диапазон регулирования скорости. Кроме того, скорость ткани при заправке обычно составляет 3-5 м/мин, в то время как рабочая скорость изменяется в пределах 50-90 м/мин. Точные методы определения: мощности, потребляемой при обработке иа вал1к№ых машинах термопластических маториалов, до настоящего времени ие разработаны из-за сложности определения точнЫх значение их вязкости ц. Вязкость определяют либо путем иепосредственного замера pacnopHiix усилий F на опытном каландре с последующим определением вязкости на раснетном каландре,  Рис. 20.6. Технологическаи схема участка калавдрировании кордной лииии. ТП - тиристорные преобразователи; РП, РТ и РС - регуляторы положения траверсы компенсатора, тока и угловой скорости двигателя: ДТ, ДП - датчики тока двигателя и положения траверзы; ТГ .- тахогенераторы; ЗВН задатчик ведущего напряжения. Часто при каландрованин применяют фрикцию валиов, что позволяет улучшить однородаость смеси по пластичности. Основными требоввииями к электроприводу каландров являются: плавный разгон двигателя, плавное регулирование скорости в широком диапазоне, достигающем с учетом заправочной скорости 15 : 1, поддержание стабильной скорости в установившемся режиме (с точностью до ±5 % при изменении статического момента в пределах от 0,25 до 1,0 номинального момента двигателя), реверсирование и ограничение выбега валков при аварийном торможении не более Длины окружности валка. В отличие от вальцов изменение момента нагрузки в каландрах носит плавный характер. Эти требования обеспечиваются при пря-меиении автоматизированных электроприводов с ДПТ, выполненных по системе УВ-Д с регуляторами тока РТ и скорости РС. В приводах компенсатороа используются регуляторы положения РЯ с датчиками положения ДП (рис. 20.6). Мощности электродвигателей современных каландров достигают 300 кВт. либо по кривым течения, построенным по данным капиллярной вискозиметрии. Мощность каландра, кВт. с одной парой валков можно ориентировочно определить по формуле Р =27 XU-FvYWD, где D-дааметр валка, м; F - распррное усилие, И; о - линейная скорость валка, м/с; п - минимальный зазор между валками, м. Для каландров с числом валков г эффективная мощность, кВт, Р = s Pi/*lHam11npHB, i - l где тЬиш - КПД машины; %p , - КПД привода. Распорное усилие, Н, при известной вязкости (i определяется по выражению Р==2цр/-г. 10-* Ih. где (i - вязкость термопластического материала. Па-с; г - радиус залка, м; / -рабочая длина валка, м. Электроприводы мешалок и центрифуг Ориштировочные формулы для расчета мощности аиектродвигателя вальцов приведены на цримере двухвалковой машины, предназначенной для пластикации каучуиов различных марок- Фрикция иалков составляет 1,08-1,17. . СЪвентировочно полезная мощность, кВт, потребляемая вальцами При обработке каучуиов типе СКН-40, СКН-36. СКН-30 и СКН-10, определяется по формуле Р - 0,5 10- ПрД2- £,0,6;,0.1;7-0,7ф-0.22 где п - частота вращения быстроходного вала, об/мни; р - плотность каучука, кг/м ; D - диаметр валка, м; L - длина валка, м; h - зазор между валками, м; Ф - коэффициент фрикции; П - конечная пластичность каучука. №рка каучука Плотность каучука р, кг/и 9S6 950 970 Конечная пластичность каучука П 0,3 0,48 СКН-40........ скн-аб........ СКС-30........ На участке калаидрования (рис. 20.6) ведущим механизмом ивляется первый каландр 12. Двигатель этого каландра А19 пи- -т\- I I I I I I г I I I Ч В и Ряс 20.7. Осциллограииы ток в синхронного двигателя мощностью 190 кВт вальцов при переработке реэийовов смеси. тается от индивидуального преобразователя-Для стабилизации скорости используетси регулятор скорости. Система регулирования скорости второго каландре выполнена аналогично системе первого каландра, но здесь вводится сигнал, снимаемый со следящего потенциометра П, связанного механически с датчиком положения ДП компенсатора 4, устанавливаемого между каландрами, этим обеспечивается синхронизация работы обоих каландров. Дли создания натяжения ткани перед ка-ланщ>ами и после них служат электроприводы натяжных роликов 7 и 10. Натяжение в этих электроприводах создаетоя с помощью электрического регулнтора натяжения. Иногда применяют в каландрах индиии-дуальный электропривод каждого валка. Так, в каландре агрегата для производстна армированной ленты каждый валок приводится от отдельного ДПТ. Эго позволяет получить регулируемую фрикцию между валками, упростить конструкцию редукторов и снизить момент инерции механизми, что особо важно при эюггреином торможении. Нагрузка иа вальцах иосит пиковый характер фис. 20.7). Для большинства вальцов применяют нерегулируемый электропривод с короткозамкнутым АД иа мощвоств 75-300 кВт и с сиихройными двигателямя мощностью свыше 300 kIt. Для вальцов периодического дйствия, используемых при пластикации пластмасс с сильно изменяющимися механическими свойствами, иногда применяют двухсиорост-ные АД. 20.7. ЭЛЕКТРОПРИВОДЫ МЕШАЛОК И ЦЕНТРИФУГ Перемешивающие устройства относятся к механизмам, нашедшим широкое распространение в химической промышлеииости. Они служат для обеспечения равномерного распределения твердой фазы в жидкости, сме-лиеиия различных жидкостей с целью получении эмульсии, а также дли интенсификации процессов растворения и химических реакций. Обычно электропривода агрегатов с перемешивающими зройствами работают в тяжелых условиях окружающей среды: повышенная температура и влажность, наличие агрессивных пожаро- и взрывоопасных пыли и газов. Мощность электродвигателя прииода перемешивающего устройства, кВт, Pc + Wn ч где мощность, териемая на трение и сальнике, Рс- 1.6 (Р+0.98 10 ) Ш%а. 10-3, р - избыточное давление в аппарате. Па; f. ш 1- коэффициент трения и длина, м, набивки сальника; dg - диаметр вала устройства, м; <в - угловая скорость, рад/с; т\ = = 0.8 -1- 0,9 - КПД привода; fe, = Я/О - коэффициент заполнении аппарата; - высота слоя жидкости, м; D - диаметр аппарата, м; kf - коэффициент, учитывающий условия пуска двигатели, а также возможное увеличение сопрйттлеиия среды при перемешивании. Для среда с вязкостью ц > 0,5 Па-с значения Ai для различных типов устройств: Тип устройства Зиачеииа к, С одной лопастью якорного, рамного и турбинного типа....... С чвсдом лопастей более 1 . . . . Пропеллерного твпа ....... Мощность, кВт, затрачиваемая иа перемешивание, где (i - вязкость перемешивашой среда, Ш<с; d - дааметр, описываемые поданжиой частью устройства, м; ш - угловая скорость, рад/с; Есц = <iKpp/2ng - цeнpo<feжный 1фи-терий Рейнольдса; р - плотяость среда, кг/м*; g - ускорение свободаого падения, м/с*. В табл. 20.3 приведены основные типы перемешивающих устройств, области нх при-

|

|

© 2010 KinteRun.ru автоматическая электрика

Копирование материалов разрешено при наличии активной ссылки. |