|

|

Разделы

Рекомендуем

|

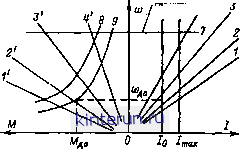

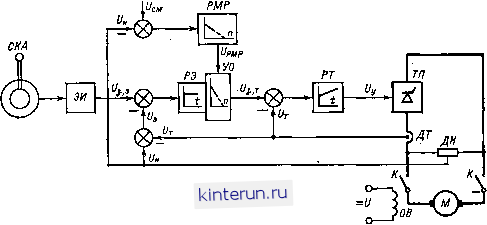

Автоматическая электрика Структура электропривода рости вала барабана в характерных режимах работы; рассчитать числа ступеней передач и диапазон регулироваиия двигателя; выбрать передаточное отношение высшей передачи по критериям оптимального быстродействия и минимальной массы привода (с учетом системы торможения) и рассчитать передаточные отношения всех передач; рассчитать моменты иа валу даигателя, токи якоря, длительности периодов работы и предаарнтельно проверить даигатели иа нагрев по эквивалентному цикловому току; построить статические характеристики привода; провести уточненную проверку даигателя по нагреву по эквивалентному току за весь период подъема и по перегрузке в пусковых и аварийных режимах. Системы торможения. На серийных буровых установках для бурения скважин малой и средней глубины наиболее распространены системы торможения буровой лебедки с использованием электромагнитных тормозов индукционного или порошкового типа. Такие тормоза разработаны специально для буровых установок и маркируются в соответствии с номинальным моментом на валу барабана лебедки. В связи с этим тормоз выбирается непосредственно по расчетному моменту иа барабане, после чего проводятся проверка иа нагрев путем расчета эквивалентной мощности, выделяемой в тормозе при спуске колонны, и сравнение ее с допустимой для тормоза мощностью рассеяния. На тяжелых буровых установках зачастую в качестве тормозной машины используется приводной дангатель. При проектировании системы следует в первую очередь учитывать тот факт, что требуемая скорость спуска обычио несколько выше скорости подъема колонны той же массы. Для выполнения этого требования необходимо полное использование регулировочных свойств и перегрузочных возможностей двигателя как по току, так и по напряжению якоря. Рассмотрим расчет и выбор параметров системы применительно к режиму даиами-ческого торможения ДПТ. Основным расчетным режимом является режим спуска колонны номинальной длины с заданной скоростью, чему соответствуют момеит двигателя Л1до и скорость Идо (рнс. 17.3). Максимальная ЭДС двигателя достигается в момеит иачала замедления. При работе в установившемся режиме ЭДС должна быть несколько меньше максимально допустимой, чтобы остался некоторый запас по напряжению для увеличения напряжения, тока и момента при замедлении. Ток якоря и поток возбуждения в основном расчетном режиме о=Л%о,ии(. ом,; Фо = *г/ д,йоиФ ом/*здо, где = ЛдоАМд, НОИ - относительное значение заданного момента иа валу двигателя; fey - коэффициент допустимого увеличения напряжения; - коэффициент запаса по Vo 18 Заказ 434 напряжению в установившемся режиме работы. С учетом того, что в режиме динамического торможения Е = IRj, получена формула для нахождения сопротивления динамического торможения х = *!/< д,номнои/Л .*1< >дв, где Rj - сопротивление динамического торможения, представляющее собой сумму сопротивлений виешней нагрузки и якоря; нои = нон/иом - номинальное сопротиа-лёиие даигателя. При выборе коэффициента следует иметь в виду, что тормозной момеит увеличивается пропорционально С другой стороны, увеличение приводат к возрастанию 5 В *  Рис 17.3. Характеристики системы динамического торможения. 1-4, Г - 4 - характеристики двигателя при постоянных значениях потока возбуждения (Ф > > > > Ф); 5 ш 9 - кривые оптимального закона регулирования; ff и 8 - кривые ограничения по току (или по напряжению) якоря в по моменту; 7 - линия ограничения по максимальной скорости. тока в установившемся режиме. Поэтому коэффициент Аз должеи быть ие слишкок большим; практически принимается Ад == = 1,2-4- 1,3. Зиачение перегрузки по напряжению должно быть согласовано с заводом-изготовителем машины, обычио принимается = 1,1 -S- 1,2. Расчет характеристик системы даиамического торможения проводится графоаналитическими методами. Рациональная зависимость скорости двигателя от момента нагрузки, так же как и при подъеме колонны, должна быть такой, чтобы мощность оставалась постояииой, чему соответствует прямая 5 / = /о = const и гипербола 9 ЛГдЮд = const на рис. 17.3. Прямая 7 выражает ограничение по максимальной скорости. Ограничение по току в переходных )ежимах выражается прямой 6 = const. Ограничение по напряжению выражается также в виде ограничения по току, поскольку сопротивление нагрузки постоянно. Из этих даух ограничений для дальнейших расчетов выбирается то, которое соответствует меньшим токам. После этого графически строится кривая ограничения по моменту 8. Построен- ные описанным путем характеристики являются исходными для расчета систем возбуждения и автоматического управления. Для спуска тяжелых обсадных колонн предусматривается ступень малого сопротивления нагрузки. Выбор резистора и построение характеристик для этого режима проводятся аналогично тому, как это описано для режима спуска бурильной колонны. На установках, получающих питание от электрической сети, возможно использование двигателей при спуске колонны в режиме рекуперативного торможения. Характеристики системы торможения в этом случае рассчитываются таким же образом, как и для режима подъема. После расчета характеристик системы динамического (или рекуперативного) торможения проводится проверка двигателей и резисторов на нагрев методами эквивалентного тока, описанными выше применительно к режиму подъема. 17.2.4. Структура электроприводов буровых механизмов На буровых установках с нерегулируемым приводом электродвигатели переменного тока главных буровых механизмов выполняются высоковольтными и получают питание от сети 6 кВ через масляные выключатели, воздушные контакторы и т. п. Для привода буровых насосов используются синхронные электродвигатели или каскадные системы с АД. Для привода лебедки используются синхронные электродвигатели в сочетании с электромагнитными муфтами, а также АД с фазным ротором, с релейно-коитакториым или тиристорным управлением в цепи ротора. Однако на большинстве вновь разрабатываемых буровых установок предусматривается тиристориый электропривод постоянного тока. Рассмотрим схему главных электроприводов на примере наиболее сложной схемы плавучей полупогружной буровой установки (рис. 17.4). Источником электроэнергии служат дизель-генераторы переменного тока СП - СГЗ. От общих шин переменного тока 690 В получают питание ДПТ главных технологических механизмов через тиристорные преобразователи ТП1 - ТП5. Поскольку эти механизмы не работают одновремеино, для питания десяти двигателей МН1 - МНЗ, МЛ1, МЛ2, МР, МЦ1 - МЦ4 достаточно иметь пять преобразователей. Оперативные переключения главных цепей, необходимые для быстрого перехода от одного режима к другому, осуществляются контакторами КН1 - КНЗ, КЛ1, КЛ2, КР, КШ - КЦ4 с дистанционным управлением. Более редкие переключения, необходимые только при выходе из строя какого-либо из преобразователей, производятся переключателями П1 - П5 с ручным управлением. Электроприводы вспомогательных механизмов, выполненные на напряжение 400 В, получают питание через понижающие трансформаторы. В случае, если установка питается от централизованной сети или от дизел>-гене-раторов напряжением 6,3 кВ, каждый тиристориый преобразователь получает питание а1 а9 J /ii/ .1 rr- -rr---т---1-ri-Г1-Г1- i.vlsl.y Vr y!. \тр1 W W V ц) q q q ц \ТП1 \ТП2 I r/7J \ТПЧ 17/75 4 бвдки. приводы .1 S S о) 2 п)- п) Якорные Вспомогательные .Г[ п1 пг j пз у пц- у п5 лвбвд \ \ I i j мн1 мл1 MHZ мцг мнз мцз мр мцч- мц1 млг Рнс. 17.4. Схема главных электроприводов полупогруженной плавучей буровой установки. СГ - синхронные генераторы: ГРЩ - главный распределительный щнт; А - автоматические выключатели; Р - сетевые реакторы; ТП тирнсторные преобразователи; Д h-i сглаживающие реакторы; П - переключатели; К - контакторы; NIH, МЛ, МР, МЦ - электродвигатели соответственно буровых насосов,- лебедки, ротора и цементационных насосов. через понижающий трансформатор. Рассмотренная схема с общими шинами переменного тока позволяет резко сократить количество, габариты и массу электрооборудования по сравнению с применявшейся ранее системой Г - Д постоянного тока. тенсивности ЗИ. Структура электропривода цементировочного насоса такая же, как для бурового иасоса, с той разницей, что имеется дополнительно неавтоматическое (с ручным управлением) регулирование тока и потока возбуждения двигателя.  Рис. 17.5. Функциональная схема электропрнвода ротора (насоса). СКА - сельсннный командоаппарат; ЗИ - задатчик иитенснвностн; РЭ - регулятор ЭДС; УО узел ограничения тока; РТ - регулятор тока; ТП - силовой тиристорный преобразователь; ДТ, ДН датчики тока и напряжения; К - контактор; М - двигатель ротора (нлн насоса); РМР i-i регулятор мощности ротора. Для управления главными электроприводами используются системы с последовательной коррекцией и подчиненным регулированием параметров, выполняемые на базе унифицированной блочной системы регуляторов УБСР-АИ. Расчет и выбор систем регулирования производится известными общими методами по критериям технического оптимума. Некоторые особенности построения систем применительно к приводу буровых механизмов рассматриваются ниже. Схемы электропривода насосов и ротора (рис. 17.5) близки по структуре и различаются только тем, что в электроприводе ротора имеется узел регулирования мощности. Система регулирования электропривода бурового насоса выполняет функции автоматического поддержания заданной скорости привода от нуля до номинальной при помощи регулятора ЭДС РЭ, а также ограничения максимального тока двигателя. Поток возбуждения постоянный. Поскольку требования к поддержанию скорости не являются жесткими, допустимо использование связи по ЭДС вместо связи по скорости с целью упрощения схемы. Электропривод бурового иасоса имеет даа контура регулирования: контур ЭДС и контур тока, которые включают в себя регуляторы РЭ и РТ. Система регулирования воздействует на преобразователь ТП питания якоря двигателя. Регулирование задающего сигнала осуществляется с помощью сельсинного командоаппарата СКА, расположенного на пульте управления, через задатчик ин- Va 1в* Структура электропривода ротора аналогична электроприводу бурового насоса и отличается наличием регулятора РМР, обеспечивающего автоматическое увеличение уровня ограничения тока с уменьшением напряжения и скорости двигателя. Уровень ограиячения при нулевой скорости устанавливается напряжением смещения f/си, далее требуемая форма зависимости обеспечивается связью по напряжению на якоре. Тем самым достигается экскаваторная механическая характеристика привода. На участке от максимальной до средней скорости характеристика достаточно близка к требуемой кривой постоянной мощности, что позволяет рассмотренный узел условно называть регулятором мощности. При дальнейшем увеличении момента нагрузки обеспечивается линейное снижение скорости привода вплоть до стопорного режима. Таким образом, предъявляемые к приводу ротора требования обеспечиваются достаточно простыми средствами. В электроприводе буровой лебедки используется двухзонное регулирование скорости двигателя. Система управлеиия с последовательной коррекцией в этом случае состоит из системы управления напряжением якорной цепи и системы управления током и потоком возбуждения двигателя, которые должны действовать определенным согласованным образом. Возможны различные варианты согласования систем управлении. Функциональная схема системы элеиропри-вода приведена на рис. 17.6. Якорь ДПТ МЛ

|

|

© 2010 KinteRun.ru автоматическая электрика

Копирование материалов разрешено при наличии активной ссылки. |