|

|

Разделы

Рекомендуем

|

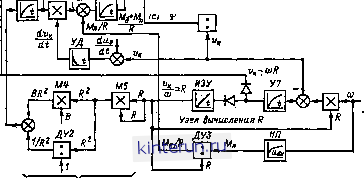

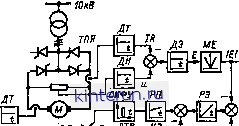

Автоматическая электрика Структура электропривода и нисходящую ветви и разбивающих кривую динамического тока на две составляющие (рнс. 15.38). Сигнал, пропорциональный ди-на.\шческой составляющей тока, затем поступает в систему управления электропривода.  Рис. 15.39. Схема ввухдвнгательиого иривода моталки. Утвьшение влияния потерь. Мощность потерь является источником значительной погрешностн регуляторов косвенного действия. Потерн в электроприводе состоят из двух составляющих: потерь в двигателе н потерь в передаточном механизме. Обе составляющие потерь являются переменными н зависят от разных факторов: качества нзготов- Рис. 15.40. Схема многодвигательвого привода моталки с тремя двигателями. ления оборудования, условия эксплуатации, системы смазки, температуры окружающей среды, нагрузки и т. д. Потерн особенно сказываются на точности регулирования в зоне малых натяжений. На основании экспериментальных исследований установлено, что возможный диапазон изменении натвженнн прн предельном значении ошибки регулирования натяжения 10-12 % прв однодвнгательном приводе моталок на станах большой в средней мощности составляет 1-7, а на станах малой мощности - 1-5. Следовательно, необходимо применять специальные меры для снижения влияния потерь на качество регулирования, если требуемый диапазон натяжения больше указанных значений. К таким мерам относятся: применение многодвигательного привода с отключением одного вз двигателей прн малых натяжениях; использование безредук- торпого привода; введение специальных нелинейных преобразователей в схему регулировании для компенсации влияния потерь. На рис. 15.39 показана установка двух-двнгательного привода с обыкновенным редуктором. Прн больших натяжениях работают оба двигателя, а прн малых один. На рнс. 15.40 показана установка многодвнгательного привода с двигателями разной мощностя. В режимах больших натяжений двигатели MJ и М2 большой мощности работают на нагрузку, а вспомогательный двигатель МЗ работает вхолостую. В режиме малых натяжений дангателн большой мощности отключают. Для снижения влияния как динамической составляющей, так н потерь электропривода целесообразно устанавливать многодангатель-ные приводы, что позволяет снижать потерн в суммарный момент ннерцнн. Это позволяет улучшить условие работы регуляторов натяжения и повысить качество готовой продукции. 15.4.в. Схема управления алектроприводом моталок Функцвональная схема управления двигателем моталки представлена на рис. 15.41. Обмотка якори получает питание от реверсивного тнристорного преобразователя ТПЯ, а обмотка возбуждения - от тиристорного преобразователя ТПВ. Система управлении обеспечивает даух-зонное регулирование скорости с зависимым принципом управления. Узел ослабления потока возбуждения воздействует на систему нмпульсно-фазового управлении СИФУ тнристорного преобразователя ТПВ и состоит из двух контуров регулирования: потока возбуждения с ЯЯ-регулятором РП, датчиком тока возбуждения ДТВ и нелинейным преобразователем НП; контура ЭДС с ннтеграль-пым регулятором ЭДС РЭ, на вход которого, поступают сигналы с датчика ЭДС ДЭ н модульного элемента ME, который сравнивается с сигналом задания Еяоя- Рв частоте вращении приводного двигателя, соответствующей Е < Еноы напряжение на выходе РЭ равно напряжению ограничения, а уставка потока имеет наибольшее значение. Прн достижении ЭДС номинального значенвя РЭ выходит нз зоны насыщения, в дальнейший разгон моталкн,осуществляетси ослаблением потока возбуждения. Угол регулирования тока якорной цепн состоит из контура регулятора тока, узла задания натяжения, узла вычнслепня радиуса рулона а, узла вычисления отношения Н/Ф, узла компенсации механических потерь в динамической компенсации тока. Для поддержания заданного натяжения полосы ток якорной цепи в установившемся режиме прокатки поддерживается в соответсхт вни с соотношением / = kTv/E. Последнее соотношение поддерживается ПИ-регулято-ром тока РТ, воздействующим на СИФУ тнристорного преобразователя ТП. Уставка натяжении полосы Тз поступает с пропорционального усилителя У1 на вход множительного устройства Ш, и на выходе усилителя У2 выделяется сигнал тока задания /3. При нормальной прокатке сигнал Ок - ш/?, получаемый в узле вычисления радиуса рулона, приблизительно равен нулю, и выходной сигнал усилителя у1 определяется заданием натяжения. В случае обрыва полосы величина % - ш/? становится отрицательной, что приводит к снижению уставки Тз и скорости двигателя моталки. функция радиуса рулона, учитывающая изменение момента ннерцнн при намотке; dujdt - ускорение полосы; В - ширина полосы. Эта коррекция осуществляется узлом динамической компенсации тока, состоящим из умножителей Ш - Ш, делительного устройства ДУ2, усилителей У4, У5 и устройства дифференцирования УД. Множительные устройства М4, М5, делительное .устройство ДУ2 и усилитель У4 позволяют получить Задание Т,=-натященил * к РТ СИФУ    Узел вычисления R/f ОВД frio] (СП -л ДУ1 Чш-щ- ТГ, ти. ЧН-<>- Э-О- Узел динами-чесной. компенсации, тока. Уззл компенсации механических потерь Рис. 15.41. Фуикциоиальиая схема управления электроприводом важимноро устройства гтава холодвей прокатив. Узел вычисления радиуса рулона представляет собой делительное устройство с за-номннаинем выходного сигнала и состоит из умножителя Мб, усилителя рассогласования У7 и интегрально-запоминающего усилители ИЗУ. Узел вычисления отношения R/Ф состоит нз делительного устройства ДУ1, позволяющего рассчитать эту величину из соотношения <йФ Ф При ускорении и замедлении стаиа уста-йКа тока регулятора РТ корректируется на значение динамического тока согласно выражению где * - постоянная; / (R) = (BR + UR ) - функцию радиуса рулона (BR + l/R), где ширина рулона В выставлиется оператором. Умножитель МЗ, перемножая выходной сигнал У4 и производную изменения скорости клети dv/dt, позволяет в определенном масштабе получить отношение динамического момента к радиусу рулона Мд ?. Умножитель М2 завершает выделение сигнала, пропорционального динамическому току. В схеме предусмотрена также компенсация механических потерь в функции скорости вращения двигателя моталки. Узел компенсации механических потерь состоит из нелинейного преобразователя НП, пЬзволяющего получить зависимость момента потерь Мп - f ( в) и делительного устройства ДУЗ для получения сигнала MJR. Усилитель У5 производит суммирование момента дниамического и момента потерь, и затем этот сигнал преобразуется в сумму сигналов динамического тока и тока потерь, которые совместио с сигналом тока двигателя поступают иа вход регулятора тока РТ. 15.5. АВТОМАТИЗИРОВАННЫЙ ЭЛЕКТРОПРИВОД ВСПОМОГАТЕЛЬНЫХ МЕХАНИЗМОВ 15.S.1. Технологические и юнструктниные особенности вспомогательных ыехавизыов прокатных станов. Требования к алектроприводу Кроме основной операции - прокатки шталла, на прокатном стане производится ряд вспомогательных операций: перемещение металла и продольном и поперечном направлениях относительно линии стана, подача металла к валкам, кантовка и резка металла, регулировка положения прокатных иалксю и т. а> Все эти операции осуществляются с помощью различных механизмов стана, получивших название вспомогательных. По назначению вспомогательные механизмы прокатных станов разделяются на ряд групп. Транспортные механизмы - механизмы перемещения и изменения положения металла (слитковозы, рольганги, манипуляторы, кантователи, повор1отные н подъшно-качаю-щиеся столы, шлепперы, упоры, толкатели и т. д). Установочные механизмы -наиимные устройства для установки верхнего валка, реже верхнего и нижнего валков одновременно, устройстаа перевалки валков, пере-мшения клетей и т. д. Механизмы резки металла- ножницы поперечной н продольной резжк, пилы н т; д. Механизмы для сматывания в разматывания металла - моталки, рав-матыватели (см § 15.4.4). В зависимости от режима работы различают вспомогательные механизмы с режимом продолжтельной нагрузки S1 (некоторые рольганги, дасковые ножницы, правильные механизмы); механизмы с режимом кратю-временной нагрузки S2 (наашмвые устройства сортовых и листовых непрерывныхстанов, механизмы перевалки валков, некоторые толкатели и упоры); механизмы с режимом повторно-кратковременной нагрузки S3 (приемные и рабочие рольганги, манипуляторы, кантователя, нажимные устройства, ножницы обжимвых ставов и т. д.). Различают вспомогательные механизмы без регулирования скорости (приемные, подводящие, отводящие и некоторые траиспор! иые рольганги, кантователи, пилы, толкатели, упоры и т. д.) и с регулированием скорости (слитковозы, рабочие в некоторые транспортные рольганги, нажимные устройства, манипуляторы, кантователи, ножницы и т. д.). Для привода механизмов, работакицих в режиме продолжительной нагрузки н не , требующих ретулировання своростн, как правило, применяют наиболее дешевые и удобные в эксплуатации АД с короткозамкиутым ротором. Механизмы, работающие в режимах длительной или шжторяо-кратко-иременвой нагрузки и требуюпше регулирования скорости, приводятся обычно от ДПТ. Однако и случае, когда производится согла-соаанвое регулироваине скорости ряда дви- гателей, например даигателей индивидуального привода роликов транспортного рольганга, применяют юроткозамкнутые дангателн с nin-аннем от общего преобразователя частоты. Для механизмов, работающих в режиме повторно-кратковременной нагрузки н не требующих регулирования скорости, выбор типа двигателя определяется числом включений в час привода механизма. Прн числе включений в час не более 150-200 применяются короткозамкнутые АД, прн числе включений в час в пределах 5СЮ--700 используются АД с фазным ротором, а прн числе включений в час до 1000- 200 применяются ДПТ. Механизм для установки валкой (иажнм-иое устройство). Изменение расстояния между прокатными валками для получения требуемого обжатия металла достигается с помощью механизма установки валков нли нажимного устройства. В большинстве случаев перемещается верхний валок, а Н1{жннй остается неподаижным. Существуют нажимные устройства с ручным приводом, применяемые на некоторых сортовых станах; тихоходаые нажимные устройства для листовых станов горячей и хо-лодаой прокатки с высотой подъема валка 100-200 мм н небольшой сюростью перемещения, что обусловлено малыми перемещениями и требованием высокой точности при остановке; быстроходные нажимные устройства, предназначенные для станов с высотой подъема верхнего валка до 2000 мм (слябинги, блюмннгн, толстолистовые станы н т. п.). Скорости перемещения верхних валков различных станов: Нанмевовавве стана Скорость неренещеввя, 1ш/с Влюмннгн............. 60-260 Слябинги.............. 100-160 Толстолистовые и средвелистовые Стаиы................. 6-26 Сортовые стаиы.......... 3-6 Тоиколастовые стаиы горячей и холодной прокатки......... 0,06-0 Реверсивные станы холодной прокаткн................. ОЛ1-О.02 , На рнс. 15.42 представлена кинематическая схема нажимного устройства. Электродвигатели / через зубчатую передачу 2, 3, S приводят во вращение нажимные винты 6. проходящие через неподаижио закрепленные на статнне гайки 7. В зависимости от направления вращення нажимные винты поднимаются нлн впускаются, перемещая верхний валок 9. Соеданительная шестерня 4 служит для синхронизации нажимных винтов. Пря выводе ее из зацепления правый н левый винты могут работать независимо. Подушки 8 верхнего валка 9 должны быть постоянно прижаты к нажимных винтам, а винты - к гайкам даже при отсутствии металла между валками для предотвращения ударов при захвате металла валхамн. Это достигается с помощью уравновешивающих устройств, которые по своей конструкции делятся на пружинные, грузовые н гндраилическне.

|

|

© 2010 KinteRun.ru автоматическая электрика

Копирование материалов разрешено при наличии активной ссылки. |