|

|

Разделы

Рекомендуем

|

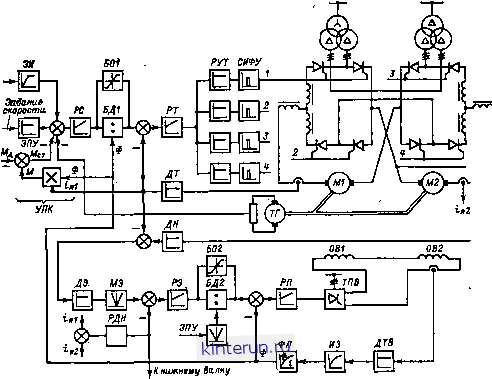

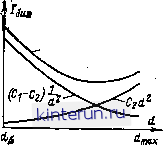

Автоматическая электрика Структура электропривода ляет значительно снизить приведенный момент инерции механизма при увеличении максимальной мощности электропривода. В электропрвводвх станов холодной прокатки широкое распространение нашло индивидуальное питание двигателей. Наиболее экономичными н надежными являются системы Г-Д н УВ-Д. На рис. 15.36 представлены возможные варианты включения главных приводов рабочих клетей и намоточ- стремятся выбирать один типоразмер двигателя с понижаюишм редуктором. Для быстроходных станов характерна большаи потребляемая мощность главных приводов, в связи с чем одиодвигательный привод оказывается невыполнимым, так как потребнаи мощность двигатели становится выше предельной. По этой причине на высокопроизводительных непрерывных станах используют многоякор-иые двигатели с индивидуальным приводом  Рве. IS.37. Функаяональная схема управлевня электроприводом клети стана холоднойпрокатки. НЫХ устройств. Двигатели большой мощности (Я > 5000 кВт), используемые для привода валков, ивляются, как правило, высоковольтными машинами. Иля их питания применяют перекрестные схемы соединения якорей двигателей с индивидуальными источниками питания (рнс. 15.36, а). В случае параллельного соединения якорей (рис. 15.36, б) в схемах управления должны предусматриваться узлы выравнивании нагрузок двигателей. В случае последовательного соединения якорей (рнс. 15.36, в) выравнивание нагрузки не требуется, но преобразователь должен быть высоковольтным. Эти схемы чаще используются для привода намоточных устройств. На рис. 15.36, г представлена схема индивидуального питания двигателей клети, соединенных механически на одном валу. Для негферывиых станов холодной про-каткБ, рвбоггающих с небсигьшвй скоростью. каждого рабочего валка, которые одновременно позволяют снизить приведенный момеит инерции привода н повысить быстродействие. 15.4.3. Схема управлення алектропривода клетей Функциональная схема управления двигателем клети непрерывного стана холодной прокатки представлена на рнс. 15.37. Привод клети индивидуальный, и каждый рабочий валок приводится в движение от двух двигателей, работающих на один вал Якорные цепи двигателей Ml н М2 соединены последовательно по восьмерочной схеме и питаются от тиристориых реверсивных преобразователей. Обмоткн возбуждения двигателей соединены последовательно и питаются от тнристориого преобразователя ТПВ. Система автоматического управления электроприводом рабочей клетн обеспечивает разгон в замедление валков стана с изменением скорости по линейному закону и поддержание с зависимым ослаблением потока возбуждения прокатных дввгателей прн скоростях выше основной. Управление тнристорных преобразователей якорной цепн осуществляется от системы нмпульсно-фазового упраалення (СИФУ) с четырьмя каналами 1-4 соответствен но на группы тиристоров с контролем уравнительного тока регулятором РУТ . Система управления тиристорным преобразователем якорной цепн двухконтурная с подчиненным регулированием с контурами скорЛти н тока, настроенная на симметричный оптимум. Система управления содержит ПИ-регулятор тока РТ н регулятор снорости РС, позволяющие формировать требуемое качество переходных процессов. 11ля ограничения тока в схеме предусмотрен блок ограничения Б01. В системе имеется также коррекция коэффициента усиления регулятора скорости прн изменении поля двигателя - блок БД1. Для нзменення статического перепада скорости каясдой нз клетей непрерывной группы вводится устройство переменного компаундн-ровання УПК, позволяющее вводить отрицательную обратную свнзь по статическому моменту Mj. Сигналы обратной связи по току н скорости поступают с датчика тока ДТ н тахогенератора ТГ. Управление двигателем клети при. ско-ростя:( выше основной в выравнивание нагрузок двигателей верхнего и нижнего валков производится с помощью двухконтурной системы у правления возбужденвемс подчиненным регулированием. Первый контур потока возбуждения состоит из ПИ-регулятора потока РП, датчика тока возбуждения ДТВ, инерционного звена ИЗ и функционального преобразователя ФП. Второй коитур состоит нз ПИ-регулятора ЭДС РЭ с ограничением выходной величины. Уровень ограничения определяет номинальный поток возбуждения. В схеме предусмотрена коррекция коэффициента усиления контура ЭДС, осуществляемая в зависимости от частоты вращения. На вход РЭ сигнал поступает с датчика ЭДС ДЭ, снгиал с которого проходит через модульное устройство МЭ. Для выравннвання нагрузки двигателей верхнего и нижнего валков применяется обратная связь по разности токов igi - igt. Если О, то вступает в действие регулятор деления нагрузки РДН, который воздействует на изменение потоков двигателей. 15.4.4. Принципы построевня систем управления адектроприводом намоточцых устройств Получение высокого качества полосы на станах холодной прокаткн соблюдается прн постоянстве натяжения полосы во всех режимах работы. В связи с этим система автоматн-зированяого электропривода намоточного устройства содержит системы регулирования натяжения. Для контроля натяжения используются регуляторы прямого н косвенного действия. Прн нспользованни регуляторов прямого действия в системе управления имеется устройство для измерения натяжения полосы - датчик натяжения. Сигнал, снимаемый с датчика натяжения, сравнивается с эталонным сигналом, н разность нх подается на вход управления системы электропривода для отработки рассогласования. Прн нспользованни регуляторов косвенного действия в системе управления отсутствует датчик натяжения, а регулирование ведется по одному нлн нескольким параметрам электропривода. К ннм отцосятся, например, мощность нлн токдвигателя, значения которых пропорциональны натяжению. Система регулирования прямого действия обладает преимуществом перед снстемамн косвенного действия по точности поддержания натяжения н по простоте схемы. Однако отсутствие надежных и малоннерцнонных датчиков с широким диапазоном измерения натн-ження не позволяет широко использовать системы регулирования прямого действия. Всвязн с этим в промышленности нашли применение параметрнческне системы управления электроприводом моталок, в которых стабилизация натяжения полосы осуществляется по косвенным параметрам. Принцип построения параметрических систем управления вытекает из того, что мощность, кВт, расходуемая двигателем моталки при намотке натянутой полосы, определяется произведением натяжения на линейную скорость полосы: Р = Го/т1. (15.16) где Т - натяжение полосы, кН; о - скорость прокаткн, м/с; ц - КПД прннода моталки. Систему управления строят таким образом, чтобы расходуемая илн электромагнитная мощность была постоянной. Параметрические системы управления строят нз предпосылки, что элекгромагвит-ная мощность в пропессе прокатки остается постоянной н равной Р =£/=ш/г. (15.17) где Е - ЭДС двигателя; / - ток в якорной цепи двигателя; с - постоянная двигателя; 0) - скорость моталкн; i- пюедаточное число редуктора. Из (15.16) н (15.17), пренебрегая потерями в системе электропривода!, имеем T=kiiE/v=kO/d, (15.18) где d -диаметр бунта; ki, -коэффициенты пропорциональности; Ф - поток возбуждения. Уравнения (15.16) - (15.18) покВзьшаюг, что для поддержания постоянного натяжения можно контролировать косвенные параметры: мощность, ток н ЭДС двигателя. В промышленности нашлн применение следующие системы регулнровшня по косвенному параметру: система регулирования с измерением мощности; система регулирования с намере- ннем тока якоря дригателя; система регули-роваяия с измерением тока и ЭДС двигателя. Система регулирования с измерением тока (регулятор тока) основана на изменении магнитного потока в завнснмостн от изменения диаметра бунта. Такие регуляторы нашли широкое распространение, но им присущи существенные недостатки: ограниченный максимальный диаметр рулона из-за ограничении диапазона репглнрования скорости двигателя (4 : 1); требуется установка громоздких двигателей, что увеличивает момен* инер-Щ1И принода; увеличенное времи переходного процесса. Система регулирования с измерением мощности требует существенного завышения мощности двигателей н особенно преобразователей 1фнвода моталок. В практике конструирования систем регулирования по косвенному параметру распространение получили системы с двумя регуляторами: регулятором тока с воздействием иа напряжение якоря и регулятором ЭДС с воздействием на поток двигателя. Применяются системы с однозонным регулированием, когда конечный диапазон регулирования DoH = йкон/б не превышает диапазон регулирования скорости двигателя измеиениемего потока (обычно Dkob=3 -5-3,5). Системы с двухзонным регулированием обеспечивают Dkob = 4,5 -i- 5,5, в которой регулирование натяжения осуществляется воздействием на поток двигателя (первая зона) и затем на напряженне якори (вторая зона). 15.4.5. Погрешности и их компенсация в регуляторах косвенного действия Электроприводы наматывающих устройств должны обеспечить поддержание натяжения полосы с точностью 5-12% при достаточно высоком диапазоне регулирования натяжения max min (10-5- 50)/1.Эготребова- ние >в ряде случаев бывает очень трудно выполнить, и для правильного ионструироваиин систем управлення важно знать источники ; ошибок. Регуляторы косвенного действия в той или иной, мере связаны с измерением элек-тромагяитного момента двигателя. Момент, развиваемый двигателем моталки, идет на преодоление момента натяжения, момента деформации изгиба полосы при намотке рулона, динамического момента в переходных процессах и момента от потерь в системе электропривода. Так как регулятор косвенного действия поддерживает регулируемый параметр с учетом суммы всех моментов, то, очевидно, каж-. дая из составляющих влияет иа точность поддержания натяжения. Дпя большинства станов деформацией изгиба полосы можно пренебречь, в то время как изменением динамического момента и потерь в электроприводе пренебречь нельзя и необходимо уметь компенсировать илн снижать влияние этих составляющих в параметрических регуляторах натяжения. Ковтеясация динавшческого тока. В процессе разгона и тррможеини стана часть мощности электропривода моталок идет иа преодоление момента инерции привода, поэтому необходимо изменять уставку регуляторов в соответствии со значением динамической составляющей тока, которая определяется по формуле /дш = Мдин/с = J/C da/di, (15.19) где Лия дин - динамические ток и момеит двигателя; с - постоянная двигателя; / - суммарный момент инерции электропривода; dat/dt - ускорение привода. Магнитный поток, момеит инерции и ускорение привода являются переменными величинами, зависящими от текущего диаметра рулона. Из (15.19) можно получить зависимость дин* (C,-Cs)--bC, (15.20) где /дин* = (*див* - относительное значение динамического тока; D - диапазон регулирования скорости двигателя изменением потока; d - отношение диаметров барабана и бунта; ci и Ci - коэффициенты, определяемые по формулам ♦о = 2,04-10-8- Ми<я. р Здесь = (1 -Ь JJJg) - коэффициент, учитывающий момент инерции механизма; Ти - электромеханическая постоянная вре-  Рис. 15.38. Завосииость динамической составляющей тока двигателя от диаметра рулона. мени двигателя, с; *р - время разгона, с, v ax -максимальная скорость прокатки, м/с; В - ширинабунта,м;гг(5 - диаметр барабана, м; i - передаточное число редуктора; MaoL - номинальный момент двигателя, Н-м; у - удельный вес материала бунта, Н/м*. Из (15.20) видно, что динамическая составляющая тока находится в сложной зависимости от диаметра рулона, графически изображенной на рнс. 15.38. Для компенсации влииння динамического тока в схемах регуляторов натяжения исйользуют нелинейные преобразователи, позволяющие получить нелинейную функцию динамического тока в зависимости от диаметра (радиуса) рулона. Для этой цели обычно имеют два нелинейных преобразователя, моделирующих восходящую

|

|

© 2010 KinteRun.ru автоматическая электрика

Копирование материалов разрешено при наличии активной ссылки. |