|

|

Разделы

Рекомендуем

|

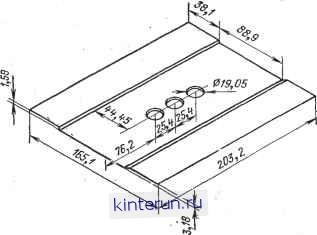

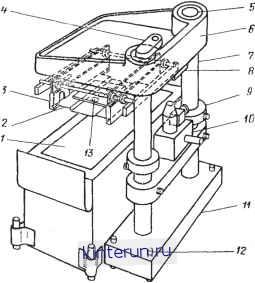

Автоматическая электрика Прессование многослойных схем Подготовка рисунка. Контрольные образцы подготавливают с помощью фототрасления (рис. 14,7). Покрытие, если оно необходимо, выполняется в соответствии с техническими условиями MIL-STD-275. Подготовка для испытаний. Калибровка аппаратуры. Калибровка контрольной аппаратуры состоит в следующем: а) поместить контрольную пластинку рис. (14.8) в прибор для испытаний (рис. 14.9); б) установить пластинку так, чтобы она вводилась в припой в горизонтальном положении, образуя мениски равного размера. Минимальные размеры пригод-  Рис. 14.7. Образец платы для испытания паяемости методом мениска. Схема платы вьшолнена в виде параллельных проводников шириной 1,91 мм с расстоянием между ними 1,27 мм. Размеры нлаты -101,6 мм X 127,0 мм. ного тигля с припоем 200 X 300 X 75 жж. Припой, содержащий 60 или 63% Sn, должен соответствовать стандарту QQ-S-571; в) предварительно контрольную пластинку нагреть погружением ее в тигель с припоем на 1 мин; г) вынуть пластинку из тигля, охладить в течение 1 мин; д) вместо контрольной платы для регистрации размеров мениска применить стеклянную пластину толщиной 3 мм, площадью 12 X 12 см. Пластину предварительно протравливать с обеих сторон концентрированной (48%) фтористоводородной кислотой в течение 3 мин и затем поместить над отверстиями в приборе для контроля и уравновесить грузом 400 г; е) погрузить контрольную арматуру в ванну после первого снятия окисла с припоя, пока не вырастут мениски припоя, которыми можно коснуться стекла и образовать на нем три круглых пятна. Зафиксировать глубину погружения. Погружение должно быть таким, чтобы арматура как раз входила в ванну к концу 1,5-Л4ЫМ периода охлаждения; ж) измерить циркулем пятна, оставленные менисками на стеклянной пластине с точностью до 0,1 жж и усреднить результаты. Два измерения (6 пятен) должны в среднем соответствовать 14-15 жж; з) когда глубина погружения установлена такой, что как погружение, так и извлечение занимают по 1,5 мин на 14-15 мм, аппаратура считается бткалиброванной. Очистка контрольных образцов. Очистка двух двухсторонних или четырех односторонних плат заключается в следующем: а) Ъ-сек погружение в 10%-ную фтористоборную кислоту; б) промывка водой;  Рис. 14.8. Пластинка для испытания паяемости методом мениска.  Рис. 14.9. Прибор для испытания паяемости методом мениска: /- ванна о припоем; 2 - испытательное приспособление; 3 - зажим для удержания образца платы или пластинки; 4 - стопор для удержания суппорта в верхнем положении; 5 - подшипники скольжения; * - суппорт для монтажа испытательного приспособления и сообщения ему равномерного вертикального перемещения; 7 - закаленная стальная колонка; 8 - опорная плитка для приспособления регулировки глубины погружения; 9 - передвижная втулка для задания глубины погружения; 10 - приспособление для регулировки глубины погрун<ения; 11 - опорная плита приспособления; IS - Wxat для регулировки горизонтальности приспособлепия; 13 - стекляивдя рдаствнка или печатна}1 плад. в) очистка пемзой; г) промывка водой; д) 10-сек погружение в 10%-ную фтористоборную кислоту; е) промывка водой; ж) сушка струей чистого воздуха или инертного газа. Флюсование. Платы флюсуются непосредственно после очистки и флюсование производится 25%-ным раствором беловодной канифоли в изопропиловом спирте. Флюс может быть нанесен с помощью щетки или погружением. Методы осмотра и испытаний. Испытание на паяемость. Процедура испытаний и последующего осмотра заключается в следующем: а) калибровка; б) предварительный нагрев в течение 1,5 мин в ванне с припоем при 230 ± 5° С; в) охлаждение в течение 1,5 мин. Непосредственно перед окончанием охлаждения поместить очищенную и флюсованную плату  Рис. 14.10. Пример плохой спаиваемости. Левое и правое пятпа представляют собой пример хорошей паяемости. У них приблизительно равны диагонали из верхнего левого угла в иянший правый и из верхнего правого угла в нижний левый. Центральное пятно не обеспечивает такой равномерности диагоналей при подобном измерении. Допускаемое отклонение между длинами диагоналей 1,02 мм. Если разюща между диагоналями составляет 1,27 мм или больше, результаты испытаний следует признать неудовлетворительными. на контрольную арматуру с противовесом 400 г, а нижнюю арматуру в ванне поместить так, чтобы она максимально погрузилась в припой в конце 1,5-мин периода охлаждения. Перед погружением снять с припоя слой окислов; г) погрузить плату на 12 сек. Затем поднять арматуру с платой из тигля и вынуть контрольную плату. Плату охладить и провести такие же операции с только что очищенной и флюсованной второй платой. Затем проверить другую сторону первой двухсторонней платы (процедура не является обязательной для односторонних пластин), а затем и второй. Затем каждое пятно измеряется по диаметру (рис. 14.10) с помощью циркуля с точностью до 0,1 мм.

|

|

© 2010 KinteRun.ru автоматическая электрика

Копирование материалов разрешено при наличии активной ссылки. |