|

|

Разделы

Рекомендуем

|

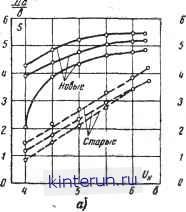

Автоматическая электрика Автоматика радиоустройств ных приборов может привести к инструментальному прогнозированию и тех отказов, которые проявляются как внезапные. Исключение в данном случае составят, конечно, непосредственные поломки аппаратуры, происходящие, например, при резких ударах или при неумелом обращении с аппаратурой обслуживающего персонала. Способы инструментального прогнозирования различны-, но для практических целей разработаны еще недостаточно. Так, один из способов состоит в прогнозировании отказов по характеру изменения параметров элемента или по выходным параметрам узла. Подчеркнем, что инструментальное прогнозирование основано на построении характеристик случайных величин, т. е. по существу является также статическим. Но практически в процессе прогнозирования характеристика изменения параметра чаще всего может и не строиться. Представим, что в процессе испытаний элементов или аппаратуры статистически установлен характер изменения параметров во времени, т. е. на основании многочисленных опытов построены усредненные кривые (на рис. 30-19-кривые 1 или 2, причем экспериментальные точки представляют средние значения, а не результаты одного опыта). Параметрами прогнозирования могут быть: для элементов - крутизна характеристики ЭВП, коэффициент усиления транзисторов, величина сопротивления резисторов, емкость конденсаторов, время восстановления газовых разрядников и т. д.; для узлов - коэффициент усиления каскада, напряжение на выходе каскада, длительность импульса и частота повторения импульсов блокинг-генератора и др. В процессе эксплуатации аппаратуры подобные характеристики построить не удается, так как при профилактических мероприятиях параметры регулируются до нормы. Такие характеристики можно получить при специальных испытаниях элементов (узлов) или строить их на период между профилактиками. На основе технических условий на элементы (узлы) устанавливается нижнее (верхнее) допустимое значение параметра, называемое также уровнем отказа. Поскольку при испытаниях устанавливается- и разброс значений параметра, то с учетом этого можно построить области изменения параметра. В месте пересечения нижнего участка области (рис. 30-19) с линией уровня отказа находится абсцисса t3m , определяющая возможный момент отказа (с учетом разброса), т. е. время замены элемента, время регулировки узла (аппаратуры), или время ремонта узла (аппаратуры). Однако наблюдение за параметрами прогнозирования обычно ведется не непрерывно, а толь- ко в процессе проведения профилактических мероприятий. Для того чтобы за время между очередными профилактическими работами параметр прогнозирования не уменьшился до уровня, который лежит ниже (для кривой /) уровня отказа, время замены (ремонта) определяют как t3aM=t3aM-Т. По величине Гэам определяют значение параметра прогнозирования (см. рис. 30-19), указыва- I Ур/кнь лрогиш j Hps екь м/гаэа  Рис. 30-19. Способ экстраполяции результатов измерений при прогнозировании постепенных отказов. / - случай уменьшающегося при старении значения параметра; 2 - случай возрастающего значения параметра. ющее на необходимость проведения восстановления (регулировки) элемента (узла) или его замены. Таким образом, если параметры прогнозирования изменяются закономерно, то в лабораторных условиях по изложенной методике можно определить уровень прогноза параметров, а при эксплуатации аппаратуры во время профилактических работ необходимо только сравнивать результаты измерений того или иного параметра с известным уровнем прогноза. Если пря этом параметр прогнозирования оказывается ниже (для кривой /) уровня прогноза, то это означает, что до следующей профилактики может возникнуть отказ, а значит, необходимо произвести восстановление (замену отказавшего элемента или регулировку). Как выбрать величину разброса значений параметра прогнозирования? Для этого определяется среднеквадратичное отклонение значений параметра около каждой из экспериментальных точек: °*/=f -JT=~i-- X* ~ значение параметра прогнозирования в t-м опыте; X0j - среднее значение параметра, полученное по результатам п опытов, проводившихся после того, как группа из п элементов (узлов) наработала некоторое время tj (рис. 30-19). При некотором значении времени наработки элемента (узла, аппаратуры) величина X0j-kUfOXj становится равной допустимому значению параметра ХЯОи. Величина йПр, называемая коэффициентом прогноза, определяет степень уверенности в том, что восстановление будет произведено до того, как параметр элемента (узла, аппаратуры) выйдет за допустимые пределы. Поскольку значения параметра можно считать распределенными в каждой серии опытов по нормальному закону, то прн kBV=3 практически учитывается весь возможный разброс значений параметра. Но уровень прогноза в этом случае получается слишком жестким, что обычно приводит к неоправданно частым восстановлениям, в частности к частой замене еще работоспособных элементов. В большинстве случаев оказывается достаточным брать величину kap=l,5 (при величине пр = 1,6 только 10% возможных значений параметра оказываются неучтенными ). Иногда достаточно взять £пр=1 (около 30% возможных значений параметра оказываются неучтенными ). Недостатком метода является использование априорных статистических данных. Результаты прогнозирования будут более ощутимыми, если использовать апостериорные данные контроля параметров РЭА. Подобные методы прогнозирования в настоящее время разработаны математически (в частности, Б. В. Васильевым [Л. 45]), но методически еще не доведены до инженерного уровня. Определенная сложность математического аппарата сдерживает пока широкое применение указанных методов. Если параметр изменяется закономерно, то с целью сократить время испытаний кривые изменения параметров могут достраиваться путем эксплуатации (пунктирное продолжение кривой 1 на рис. 30-19). Так, например, закономерно (сравнительно монотонно) изменяются параметры Р и /к0 транзисторов во время эксплуатации (в том числе при ускоренных испытаниях). При достраивании дисперсия параметра считается неизменной, равной среднему значению дисперсии вдоль экспериментальной кривой. Разброс значений параметра в экстраполированной области принимается равным: -йпр°сР. гда °сР= s аУ (т - число точек, полученных экспериментально). В ряде случаев применяется метод прогнозирования, основанный на контроле работоспособности элементов и узлов РЭА путем создания специальных режимов работы (перегруженных нлн недогруженных) элементов или узлов с целью выявления близости контролируемых параметров к неисправному состоянию. Так, пусть известно, что при нормальном (номинальном) режиме работы изменение параметра происходит во времени в соответствии с кривой / иа рис 30-20. Если же несколько перегрузить элемент в электрическом, механическом или другом отношении (иногда же недогрузить), то изменение параметра прогнозирования может проходить иначе (в соответствии с кривой 2 на рис. 30-20). Известно, что при электрической перегрузке изношенных транзисторов их коэффициент усиления по току падает быстрее, чем у новых; крутизна характеристики ЭВП при понижении напря-  Рис. 30-20. Применение специальных режимов работы при прогнозировании отказов. / - характер изменения параметра при нормальном режиме; 2 - характер, изменения параметра при специальном режиме. женип накала для ламп с изношенным катодом падает значительно быстрее, чем для новых ламп (кривая 2, рис. 30-20). Таким образом, зная допустимое значение параметра прогнозирования, можно предусмотреть отказ элемента в ближайшем будущем (до очередной профилактики) и произвести предупредительную замену (регулировку) элемента (узла). Процедура прогнозирования иллюстрируется на рнс. 30-20. Если в процессе выполнения очередной профилактики выясняется, что параметр прогнозирования лежит иа уровне ниже ХПр, то это указывает на необходимость замены или регулировки соответствующего элемента. На рис. 30-21 приведены кривые зависимости крутизны характеристики прнемно-усилительных ламп от напряжения накала (&н.ном=6,3 в) для новых н старых ламп. Анализ кривых позволяет сделать вывод о том, что если понизить напряжение накала до 5 в, то у хороших ламп крутизна уменьшается незначительно, в то время как у плохих ламп падает резко. Это обстоятельство позволит при профилактических работах отбраковать плохие лампы. Однако проверка каждой лампы в аппаратуре методом, создания недоканального режима работы приводит к значительным трудозатратам. Поэтому стараются проверять объединенные цепи, например многокаскадные усилители промежуточной частоты, при понижении накала каждой из ламп объединенной цепи. Как известно, при уменьшении крутизны лампы падает коэффициент усиления каждого каскада. Поэтому о нормальной работе ламп многокаскадного усилителя можно судить по величине общего коэффи-  ма б

Рис 30-21. Зависимость крутизны характеристики приемо-усилительных ламп от напряжения накала. а - лампа 6ЖЗП; б - лампа 6Ж1П. циеита усиления. При этом общий коэффициент усиления равен: К = SlS2 ... SnRlSKsRzSKB -. Rn 8KB) где Рэйв - эквивалентное сопротивление контура. Из этой формулы следует, что при одновременном уменьшении напряжения накала на всех лампах общий коэффициент усиления уменьшается даже в том случае, если все лампы хорошие. Когда же одна или несколько ламп являются старыми, то общий коэффициент усиления падает особенно резко, что позволяет зарегистрировать приближение отказа данного узла при понижении напряжения накала всего до 5,5- 5,7 в. Правда, после этого приходится проверять каждую лампу узла (при напряжении накала 5 в). При этом не следует пользоваться ламповым испытателем с целью предотвратить имеющие место поломки цоколя ламп или ламповых панелей, а также сохранить при проверке условия работы данной лампы в конкретном каскаде Опыт показывает, что не следует слишком часто проверять лампы методом созда ния недока на льного режима. Проверки следует совмещать с плановыми профилактическими работами, причем ЭВП обычной серии можно проверять через 75-100 ч работы, а ЭВП повышенной надежности - через 125-150 ч [Л. 12]. Метод прогнозирования путем создания недоканального режима ламп не особенно трудоемок, если проверять не каждую лампу в отдельности, а целиком блоки аппаратуры по их выходным параметрам и только в случае обнаружения недопустимых отклонений в величине выходного параметра прибегать к проверке объединенных цепей и, наконец, отдельных каскадов. Статистические методы прогнозирования служат для прогнозирования главным образом внезапных отказов тех элементов, у которых распределение времени безотказной работы не соответствует экспоненциальному закону надежиостн. Анализ статистических данных по отказам различных типов РЭА показывает, что большинство элементов, имеющих сравнительно легкий электрический и температурный режимы работы, имеет во время эксплуатации в среднем постоянное значение параметра потока отказов. Статистическое прогнозирование внезапных отказов этой группы элементов невозможно осуществить, так как прн простейшем потоке отказов время их безотказной работы не зависит от предысторнн. Однако в аппаратуре обычно имеется небольшое число элементов, которые работают в тяжелом режиме (генераторные и модуляторные радиолампы, магнетроны, газовые разрядники, высоковольтные кенотроны, отдельные резисторы, конденсаторы и другие элементы). Эти элементы, несмотря на свою немногочисленность (их число составляет обычно не более 1-2% всех элементов), дают, тем не менее, до 25% и более всех отказов аппаратуры (иногда до 50% отказов) [Л. 12]. Оказывается, что для этой небольшой, ио важной с точки зрения надежности группы элементов экспоненциальный закон надежности не применим. Для описания распределения промежутков времени между отказами в аппаратуре этих групп элементов с достаточным для практики приближением может быть применен нормальный закон. Для каждого типа элементов по результатам эксплуатации можно определить статистически среднюю наработку до отказа, а также величину среднеквадратичного отклонения: at=f -Z-l- где Tt - время работы элемента до отказа в i-м опыте;

|

|||||||||||||||||||||||||||||||||||||

|

© 2010 KinteRun.ru автоматическая электрика

Копирование материалов разрешено при наличии активной ссылки. |