|

|

Разделы

Рекомендуем

|

Автоматическая электрика Автоматика радиоустройств водниковой техники (главным образом, унифицированных микроэлектронных схем) следует применять магнитные модуляторы, магнитные усилители, ферритовые коммутаторы (в антенно-фидерных трактах), бесконтактные сельсины и другие надежные элементы. При этом целесообразно добиваться: электрической нагрузки элементов, где это возможно, не более 20-25% от номинальной; применения стабилизированного напряжения для питания цепей накала ЭВП, так как колебания напряжения питания в связи с этим, температуры нити накала приводят к быстрому изнашиванию катода; всемерного облегчения температурных режимов узлов путем их рационального размещения и создания системы принудительного терморегулирования; герметизации высоковольтных блоков; минимального воздействия на элементы электрических перегрузок во время переходных процессов путем постепенного увеличения питающих напряжений при включении аппаратуры, а равно постепенного уменьшения напряжений при выключении аппаратуру. С целью повышения влагостойкости и вибростойкости некоторые узлы (иногда и блоки) следует заливать смолами или пластмассами, образующими влагостойкую оболочку. Подобные заливки ухудшают тепловой режим работы элементов, и это должно быть предусмотрено при проектировании. О методе граничных и матричных испытаний. Граничные (матричные) испытания применяются для экспериментального изучения правильности подбора величин параметров элементов, питающих напряжений, регулировочных элементов в узлах аппаратуры. Прн граничных испытаниях представляется возможность изучить влияние внезапных и постепенных отказов элементов на работоспособность узлов. Граничные (матричные)- испытания проводятся на стадии макетирования конструкции аппаратуры. На выходные параметры любого узла (элемента) радиоэлектронной аппаратуры устанавливаются допуски, в пределах которых могут изменяться параметры. При этом любой выходной параметр узла (элемента) является функцией других параметров, зависящих от внешних и внутренних факторов, оказывающих возмущающее действие на выходные параметры узла (элемента). К таким факторам относятся колебания питающих напряжений, окружающей температуры, влажности и др., а также влияние изменения параметров элементов схемы. Задачей метода матричных испытаний является экспериментальное определение области безотказной работы узла (элемента) при изменениях параметров. Сам метод матричных испытаний сводится к построению некоторой области в многомерном про- странстве, внутри и на границах которой искомая функция принимает значения, соответствующие заданному множеству [Л. 5]: У = f (* Х2..... Хи Хп), где Y - значение выходного параметра, соответствующее случаю безотказной работы узла (элемента); Xi - значение i-ro параметра узла (элемента), оказывающего воздействие на выходной параметр. Однако построить n-мерную область без специальных автоматических устройств очень сложно. Поэтому на практике часто

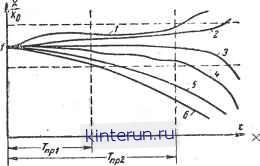

I I I . \ иГР IBS 165 Uж 175 185 190 I Рнс. 30-17. График граничных испытаний. определяют граничные точки области безотказной работы узла (элемента) при изменении одного параметра, сохраняя значения других неизменными. Такой метод называется методом граничных испытаний. Для реализации метода граничных испытаний прибегают к изменению выходного параметра с помощью искусственных приемов, например изменяя одно из питающих напряжений, выбранное в качестве напряжения граничных испытаний. Границы области, в пределах которой узел (элемент) работает безотказно, определяются при изменении напряжения граничных испытаний до момента отказа узла (элемента) по исследуемому выходному параметру в случае, когда другие параметры схемы узла (элемента) имеют номинальные (или заданные) значения. Затем при некотором отклонении одного из параметров узла от начального значения снова производится наблюдение за выходным параметром узла при изменении напряжения.. С помощью полученных при эксперименте значений строится график граничных испытаний (рис. 30-17). Этот график представляет геометрическое место точек отказа узла (элемента) по выходному параметру Y при определенных значениях напряжения граничных испытаний (нГр) и параметра Xt, т. е. t\Yees-f (Ахи ДиГр), где ДУбез- область изменения выходного параметра, когда он еще находится в пределах допусков, т. е. узел работает безотказно. Если граничным испытаниям подвергается, например, усилитель высокочастотных колебаний, то в качестве выходного параметра Y выбирается коэффициент усиления. В качестве переменных параметров Xt выбираются величины сопротивлений, емкостей или параметров электронного прибора. Величина ДУвез соответствует установленным допускам. Для получения результатов граничных испытаний вместо постоянных резисторов, конденсаторов и других элементов исследуемого узла ставятся переменные или же осуществляется поочередная замена соответствующего элемента однотипным, с известным отклонением параметра от номинала. В качестве напряжения граничных испытаний в случае узлов с ЭВП чаще всего выбирают анодное напряжение или напряжение на экранной сетке. Вообще говоря, необязательно строить график граничных испытаний в зависимости от напряжения ганичных испытаний. Можно строить график зависимости одного параметра при изменении другого параметра. Графики граничных испытаний позволяют определить правильность выбора номинальных значений параметров элементов того или иного узла, питающих напряжений, а также сравнить запас надежности аналогичных узлов по величине площадей области безотказной работы (чем больше площадь, тем больше запас надежности). Параметры некоторых элементов изменяются в процессе эксплуатации все время в одном направлении, например растет величина сопротивления у резисторов, падает емкость электролитических конденсаторов, В этом случае номинальные значения параметров элементов следует выбирать так, чтобы был минимальным запас изменения параметра в направлении, противоположном направлению закономерного изменения. Говоря о путях повышения надежности в процессе производства, следует остановиться на повышении надежности электрических соединений. Известно, что даже высококачественные пайки служат причиной многих отказов при эксплуатации РЭА, а сам процесс пайки часто отрицательно сказывается на элементах, расположенных вблизи места пайки (распространение тепла от паяльника). В настоящее время имеется возможность замены пайки сваркой, осуществляемой с помощью электронного луча. При этом значительно увеличивается надежность соединений и сводится к минимуму температурное воздействие технологического процесса на радиоэлементы. Много отказов возникает и в монтажных схемах. Основным путем повышения надежности здесь является предельное ограничение номенклатуры проводов и кабелей как по количеству применяемых марок, так и по количеству сечений провода. Пути обеспечения надежности в процессе эксплуатации Надежность РЭА однократного применения (невосстанавливаемой) определяется, главным образом, уровнем проектирования и производства, а также сроками и условиями хранения до момента применения. На- дежность восстанавливаемой аппаратуры многократного применения в значительной степени зависит от качества эксплуатации. В начальный период эксплуатации (после периода приработки ) в аппаратуре возникают преимущественно внезапные отказы элементов, интенсивность которых постоянна (справедлив экспоненциальный закон надежности). В этот период профилактическая (предупредительная) замена элементов не может принести пользы (скорее, наоборот, может принести вред), но профилактические мероприятия позволяют предотвратить ряд отказов (которые произошли бы при применении аппаратуры), связанных с неблагоприятным воздействием внешних факторов (разрегулировка, ослабление креплений и кабельных соединений, загрязнение проникновение влаги и т. д.). После истечения этого периода (сотни часов наработки) начинают сказываться постепенные (износовые) отказы. При тяжелых внешних воздействиях (проникающая радиация, систематические ударно-вибрационные нагрузки, тяжелый температурный режим) изнашивание элементов может начаться значительно раньше (через несколько десятков часов наработки в условиях таких воздействий) и постепенные отказы проявляются достаточно быстро. Профилактические мероприятия. Основная цель профилактического обслуживания аппаратуры после начального периода состоит в том, чтобы устранить влияние на работоспособность постепенных отказов. Интервалы времени, через которые необходимо проводить профилактические мероприятия (технические осмотры, регламентные работы, ремонт), чаще всего определяются путем тщательного анализа характеристик изнашивания и старения основных групп комплектующих элементов. На рис. 30-18 для примера представлено условное изменение во времени при данных условиях эксплуатации параметров основных групп элементов аппаратуры, а также тех элементов, которые имеют наименьшее время изнашивания (старения). Если приведенные кривые являются усредненными, то простейший метод нахождения периодичности и объема профилактических работ состоит в следующем: с некоторым запасом по сравнению с временем наступления отказа наименее надежных групп (5 и 6) назначается первое техническое обслуживание (регламентные работы) с периодом Тпрь если по другим соображениям (например, для проверки механических узлов, регулировочных параметров) этот период не должен быть меньше. Следует заметить, что поле допуска (см. рис. 30-18) для разных элементов будет различным. В объем первого обслуживания наряду с другими необходимыми проверками и регулировками должна входить проверка и при необходимости, замена элементов групн 5 и 6. При этом считаем, что параметры замененных (или отрегулированных) элементов возвращены в начальное состояние. Подобным же образом назначается второе техническое обслуживание с периодом 7 Пр2 и т. д. Естественно, что, например, при втором техническом обслуживании объем работ (проверок и замен) больше, чем в первом, поскольку наряду с проверкой параметров элементов групп 1 к 4 необходимо проверить и параметры элементов групп 5 к 6.  Рис. 30-18. Определение периодичности профилактических мероприятий путем изучения характеристик изнашивания (старения) основных групп комплектующих элементов. / - изменение обратного коллекторного тока транзисторов; 2 - изменение величины сопротивления резисторов; 3 - изменение емкости конденсаторов; 4 - изменение коэффициента усиления транзисторов; 5 - изменение крутизны характеристики ЭВП; € - изменение емкости аккумуляторной батареи. Здесь изложен физический принцип определения периодичности профилактических мероприятий. В настоящее время разработаны и в. ряде случаев применяются на практике математические методы определения периодичности профилактических работ [Л. 3 (дополнения), 24, 43, 44]. Рассмотрим общую задачу, позволяющую связать показатели надежности с периодом Гпр между очередными профилактическими работами. В качестве показателя надежности применяется вероятность того, что в произвольный момент времени t аппаратура работоспособна и безотказно работает в течение времени t\, примыкающем к моменту времени t. Будем считать, что. вероятность безотказной работы p(U) не зависит от г. Предполагаем, что после проведения профилактических мероприятий работоспособность аппаратуры восстанавливается до первоначального состояния, что эквивалентно замене аппаратуры иа новый экземпляр. Время выполнения профилактики считаем случайной величиной тп, распределенной по закону Еп(т) -Р {тп<т}. Время ремонта тр является также случайной величиной с законом распределения ЕР(т) =Р{тр=£:т}. Время безотказной работы Т распределено по закону F(t) = =P{T<t}. Средние значения случайных величин тп, Тр и Г соответственно составляют Тп, Тр TCj>- После проведения очередной профилактики следующая назначается че- рез неслучайный промежуток времени То.пр. Возможны два способа планирования работ: 1) помимо проведения запланированной профилактики после каждого отказа (ремонта) проводится внеплановая профилактика, после чего планируется заново начало очередной профилактики; 2) вне зависимости от того, возникали или нет отказы аппаратуры в межпрофилактический период, проводится только плановая профилактика. В первом случае оптимальная периодичность (То.пр) проведения профилактических мероприятий, для которой величина p(ti) максимальна для заданного промежутка времени гь определяется из условия о.лр МГо.пр) ( Piy)dy-F(T0.np) , (30-79) ЦТо.пр) интенсивность отказов за межпрофилактиче- ский промежуток вре- мени, р(у) = 1 - F(y) - вероятность безотказной работы за время у. Во втором случае, если принять, что поток отказов является простейшим нестационарным (с переменной интенсивностью отказов), оптимальное значение Г0.пр находится из условия: г =тф о.пр Го-прспр)- \ 4y)dy (30-80) При условии, что TB/Tv<Tcp%{Tc.p), первый способ оптимального планирования профилактических работ имеет преимущество. , Наряду с высококачественным выполнением профилактических работ надежность аппаратуры в процессе эксплуатации обеспечивается широким применением методов прогнозирования отказов; обязательной инструментальной проверкой и тренировкой в условиях, близких к эксплуатационным, тех комплектующих элементов, которые устанавливаются взамен отказавших; хорошей подготовкой обслуживающего персонала, а также повышением уровня организации процесса эксплуатации. ; Прогнозирование отказов. Методы прогнозирования отказов можно разделить на инструментальные и статистические . Инструментальное прогнозирование связано с возможностью выявления, главным образом, постепенных отказов. Их количество, выявляемое при прогнозировании, зависит от точности применяемых для контроля приборов и глубины контроля. Все большее углубление контроля работоспособности с помощью современных измеритель-

|

|||||||||||||||||||||||||||||||||||||||||||

|

© 2010 KinteRun.ru автоматическая электрика

Копирование материалов разрешено при наличии активной ссылки. |